toolcraft lässt große Flugzeuge effizienter fliegen

14.9.2016, 17:54 Uhr

Ein mittelständischer Betrieb in Georgensgmünd soll dafür sorgen, dass Flugzeuge schneller fliegen. Christoph Hauck, Geschäftsführer des ortsansässigen Konstruktions- und Fertigungsdienstleisters toolcraft, lächelt. „Ich würde eher effizienter sagen“, sagt Hauk und spricht von Leichtbaustrukturen aus seinem Hause, die zunehmend gefragt sind.

Beispiel: Flugzeuge sind im Flugbetrieb vielfältigen und äußerst komplexen Belastungen ausgesetzt. Neben grundlegenden statischen Belastungen, wie extremen Temperaturschwankungen zwischen Boden- und Flugbetrieb. Diese Dauerbelastungen fordern von den betroffenen Bauteilen das Maximum ab. Dann sind da noch Starts und Landungen, aber auch der Flugbetrieb mit seinen permanenten Turbulenzen haben es in sich. Ein großes Thema ist deshalb die Gewichtsersparnis. Dies ist im Flugzeugbau bares Geld wert. Je leichter ein Flieger, umso weniger Kerosin verbraucht er und umso weniger CO2 stößt er aus. „Innovation ist gefragt.“ Verbindungselemente wie Brackets für den Airbus zählen dabei zu den Leichtbaustrukturen aus dem Hause toolcraft.

„Innovation“ ist auch das Stichwort für Christoph Hauck. Für toolcraft bedeutet dies auch Investitionen in zukunftsweisende Technologien bis hin zu Roboterlösungen. Als Partner von Entwicklern aus den verschiedensten Branchen fertigt toolcraft Präzisionsbauteile, Baugruppen, Werkzeuge und Spritzgussteile nach Maß. Beispielbranchen sind die Halbleiterindustrie, die Luft- und Raumfahrt, der Motorsport, der Automobilsektor, der Spezialmaschinenbau sowie die optische Industrie und die Medizintechnik.

Wie aber gelingt diese „Innovation“ konkret? „Na ja, bislang wurden bestimmte Bauteile aus einem Stück Metall gefräst oder gedreht. Da hierbei das Material abgetragen wird, sind bei der Konstruktion klare Grenzen gesetzt. Innen liegende Hohlräume oder Wabenstrukturen waren bislang undenkbar. Für die Luftfahrt bedeutete dies zusätzliches Gewicht.

Völlig neue Möglichkeiten bietet da der 3D-Druck, der bei toolcraft angewandt wird. Das Metall-Laserschmelzen baut ein Werkstück wie von Zauberhand Schicht für Schicht auf. Der Laser schmilzt das zu verarbeitende Material in Pulverform auf. Für die Herstellung der Bauteile werden die Konstruktionsdaten in Querschnitte aufgeteilt und anschließend im Schmelzprozess aufeinander aufgebaut. Dadurch wächst das Bauteil sinnbildlich im 3D-Effekt in die Höhe.

Die Vorteile des 3D-Drucks liegen auf der Hand: die Herstellung komplexer Bauteile, die Verarbeitung schwer zerspanbarer Materialien sowie die Bauteileerzeugung innerhalb kürzester Zeit bei besonders geringem Werkstoffabfall.

Wo es bisher zunächst einer Werkzeugform und zusätzlicher Fertigungsschritte, wie den Druckguss bedurfte, um ein neues Bauteil herzustellen, können wir dieses heute direkt im Metallpulverbett aufbauen“, so Christoph Hauck, einer der drei Geschäftsführer des Unternehmens. „Das ist gerade bei Einzelstücken schneller. Zudem gibt es seitens der Maschinenhersteller immer deutlichere Bemühungen in Richtung Automation, um den Prozess sowie die Nachbearbeitung der Teile noch effektiver zu gestalten.

Die neue Technologie ermöglicht es, ganze Prozesse von Grund auf neu und in vielen Fällen wirtschaftlicher zu gestalten. Die Qualität der Ergebnisse erfüllt selbst die hohen Anforderungen der Luft- und Raumfahrt.

Dieses neue Fertigungsverfahren ermöglicht so die Herstellung von effizienten Leichtbaustrukturen und macht Gewichtsreduktionen von bis zu 30 Prozent zum konventionellen Bauteil möglich“, so Hauk.

Auch im Bereich der Materialien steht die Forschung nicht still. So verarbeitet toolcraft seit Kurzem eine hochfeste Aluminiumlegierung der Firma Airbus APWorks. Diese ist unter anderem mehr als doppelt so fest wie aktuell verwendete Aluminium-Silizium-Pulver. Wie geschaffen also für high-performance-Anwendungen in der Luftfahrt. Hier fertigt toolcraft Gehäuseteile und komplexe, dünnwandige Strukturen für Gasturbinen.

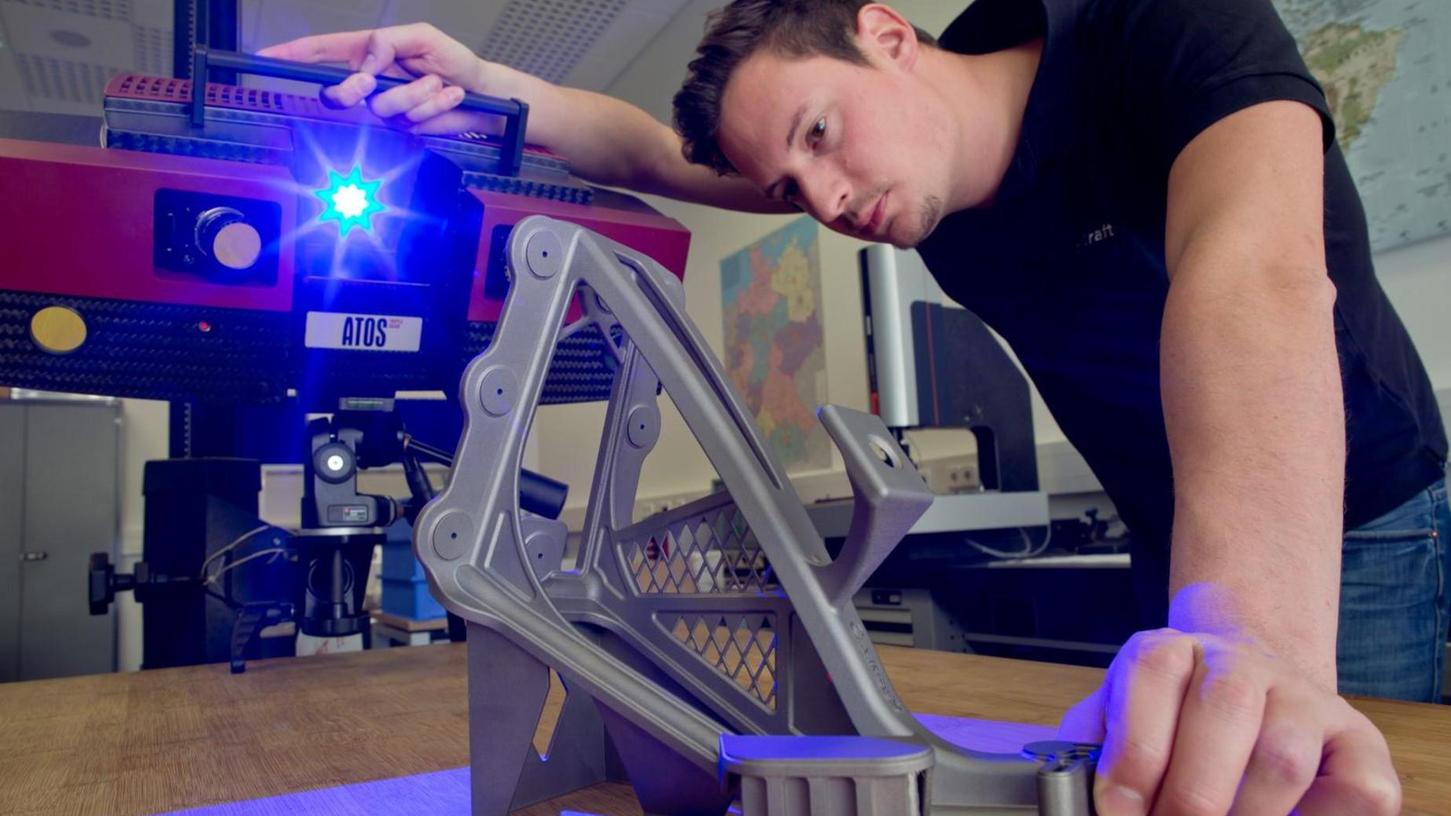

Das Metall-Laserschmelzen hat längst den Sprung zur anerkannten Fertigungstechnologie gemeistert. Heute kommt diese Fertigung in vielen Branchen zur Klein- und Mittel-Serienherstellung zum Einsatz. Daher hat der mittelfränkische Fertiger toolcraft 2015 gleich zweimal in die Erweiterung des Maschinenparks investiert. Vier Laserschmelzmaschinen stehen zur Herstellung der Präzisionsbauteile zur Verfügung. „Der industrielle Metall-Laserschmelzmarkt hat viel Potenzial“, ist Geschäftsführer Christoph Hauck überzeugt. „Spannend bleibt die Entwicklung von Maschinen, Materialien, Prozessen, Kunden und Lieferanten.“ Im Zuge dessen hat das Unternehmen kürzlich in eigene Messtechnik investiert. Somit kann toolcraft nun sowohl die Qualität des Pulvers als auch die Materialeigenschaften nach der Fertigung des Bauteils überprüfen.

Im Motorsportbereich sind additiv hergestellte Teile bereits im Einsatz. Im Bereich der Luftfahrt sind seit Kurzem die ersten 3D-gedruckten Komponenten verbaut

Premium AEROTEC ist der führende Partner für die Anwendung des 3D-Drucks im Flugzeugbau. Das Unternehmen unterzeichnete 2015 einen Kooperationsvertrag mit toolcraft. Gemeinsam wollen die Partner ihre Kompetenzen und Erfahrungen dazu nutzen, die Entwicklung von Bauteilen mittels Metall-Laserschmelzen in der Luftfahrt voranzutreiben. Dies umfasst sowohl die Herstellung und Qualitätssicherung des Pulvers als auch die Fertigung und Nachbearbeitung der Teile.

Bayerns Best 50

Nach 2013 wurde heuer toolcraft erneut vom Bayerischen Staatsministerium für Wirtschaft und Medien, Energie und Technologie mit dem Preis „Bayerns Best 50“ geehrt. Diese Auszeichnung besagt, dass der Mittelständler in Georgensgmünd in den vergangenen Jahren die Zahl der Mitarbeiter sowie den Umsatz überdurchschnittlich steigern konnte.

Alles begann 1989 mit einer One-man-Show in einer Garage. Bernd Krebs, Gründer von toolcraft, war zu Beginn Produktion, Qualitätssicherung, Vertrieb und Marketing in einem. Heute beschäftigt das Unternehmen im Stammwerk Georgensgmünd und im Formenbau in Spalt 300 Mitarbeiter. toolcraft exportiert beinahe ein Drittel seiner Produkte ins Ausland, unter anderem in die Schweiz, Großbritannien, Amerika, Singapur und Südafrika.

„Einer unserer Erfolgsfaktoren stellt die Rekrutierung sowie langfristige Bindung hoch qualifizierter Mitarbeiter dar, die vor allem aus der Region kommen“, sagt Hauck und verweist weiter auf die stetige fachliche und persönliche Weiterbildung der Mitarbeiter. Die schätzen auch das familiäre Klima im Betrieb. „Vertrauen und eine offene Kommunikation sind uns wichtig.“

Rund 10 500 Quadratmeter beträgt die Nutz- und Fertigungsfläche. Es kommen nun zwei Hallen mit weiteren 800 m² und 2400 m² hinzu. Eine davon wird rein für das 3D-Schmelzen vorbehalten sein. Durch den Zukauf großer Grundstücksflächen (27 000 m²) ist die weitere Expansion gesichert. Und: „Wir lassen uns gerne von unseren Kunden fordern“, lächelt Hauck.

Keine Kommentare

Um selbst einen Kommentar abgeben zu können, müssen Sie sich einloggen oder sich zuvor registrieren.

0/1000 Zeichen