NAF ist ziemlich schwer auf Achse

29.10.2012, 18:39 Uhr

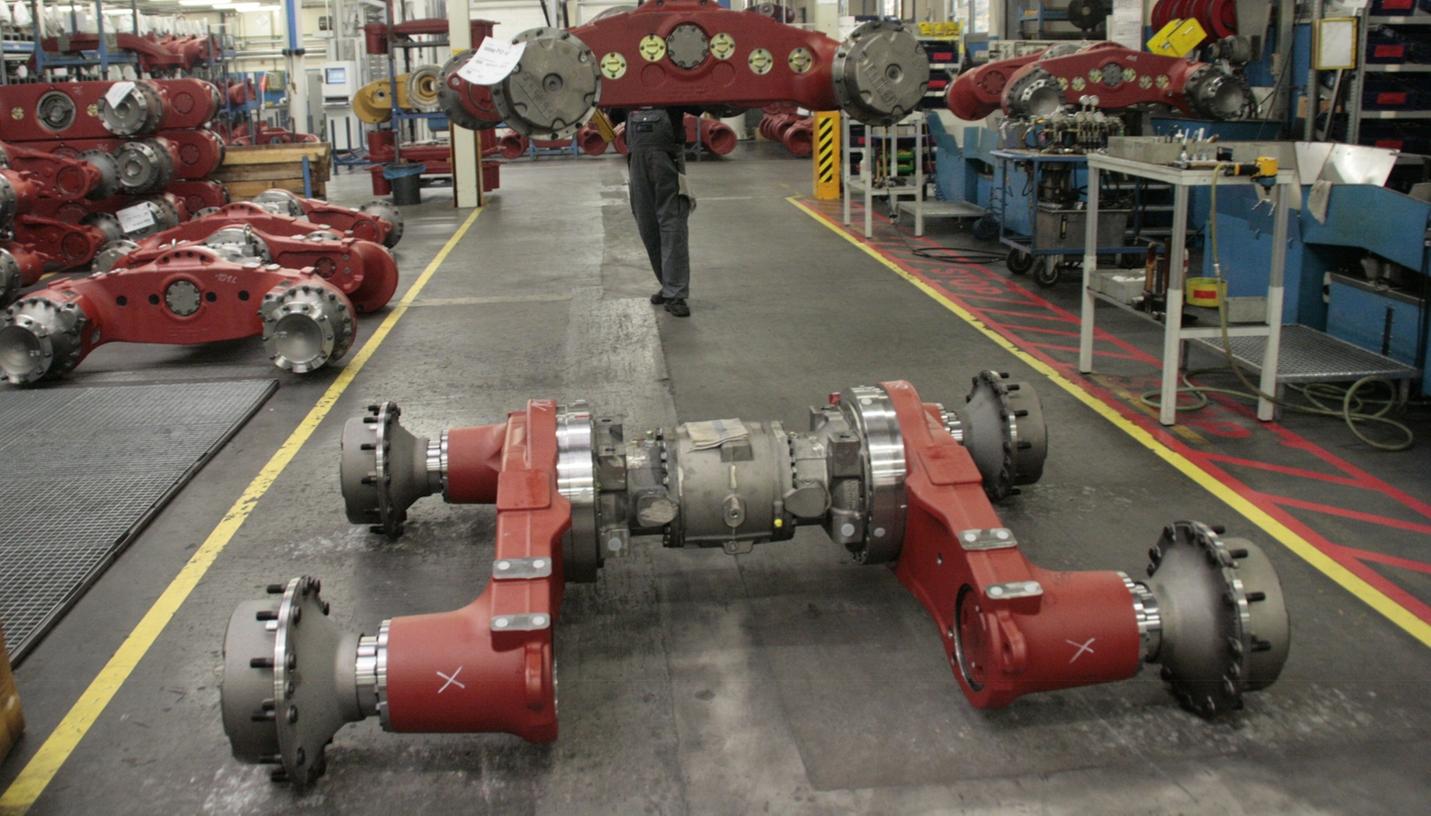

Die Neunkirchener Achsenfabrik AG (NAF) hat in den über 50 Jahren ihres Bestehens eine ganze Reihe von Patenten angemeldet, ohne die Forst-, Bau- und Landwirtschaft heute auf nützliche Entwicklungen verzichten müssten. Das oberfränkische Unternehmen ist ein typischer „Hidden Champion“ und auf seinem Spezialgebiet, den sogenannten Tandemachsen oder englisch „Bogie-Axles“, sogar Weltmarktführer.

NAF hat sich im Lauf der Zeit auf selbstfahrende Arbeitsmaschinen spezialisiert und liefert den Herstellern hierfür komplette Achssysteme, Achskomponenten und Getriebe zu.

Forstmaschinen sind das Spezialgebiet der Firma

Nahm die Firmenhistorie mit der Achsfertigung für Baustellenfahrzeuge wie Seilbagger oder Radlader ihren Anfang, erfolgte schon bald die Konzentration auf Forstmaschinenhersteller, die heute rund 70 Prozent der Abnehmer ausmachen: „Das Jahr 1976 darf nach der Gründung der Firma 1960 getrost als das wichtigste Jahr in der Unternehmensgeschichte bezeichnet werden“, erklärt Alfred Saam, der bei NAF als Vorstand für Vertrieb und Personalwesen fungiert.

„Damals gelang es NAF, Zulieferer von vier, miteinander konkurrierenden skandinavischen Herstellern von Forstmaschinen zu werden.“ Jede einzelne dieser Spezialisten hatte eigene Anforderungen an das Design der Achsen. Und alle wurden von NAF so zufriedenstellend bedient, dass die Partnerschaften bis heute bestehen. „Die Geschäftsbeziehungen sind – hart geführten Verhandlungen zum Trotz – von großem, gegenseitigen Vertrauen geprägt“, verrät Saam.

Was aber macht die bis zu vier Tonnen schweren Allround-Achsen von NAF zu einem so begehrten Spezialbauteil? „Die Achsen in diesem Bereich nutzen einen hydrostatischen Antrieb“, erläutert Saam. „Der Antrieb nutzt also den über einen Dieselmotor erzeugten hydraulischen Druck, der bei einer Holzerntemaschine für die Erntewerkzeuge sowieso benötigt wird, gleich mit.“

Der Vorteil dieser Steuerung besteht darin, dass die Kraft so viel dosierter über die Achse auf das Rad übertragen werden kann: „Man benötigt auch für sehr geländegängige Fahrzeuge keine Untersetzungen, wie etwa bei einem Geländewagen“, erklärt Saam weiter. Ein zusätzliches Patent sorgt dafür, dass die Tandemachse die Stollenreifen der Erntemaschine immer fest an den Boden drückt.

Heute sind sämtliche Produkte, die in Neunkirchen gefertigt werden, Teil eines Baukastensystems mit rund 200 Baugruppen. Sie ermöglichen es NAF, bei überschaubaren Unterschieden in der Fertigung eine große Bandbreite an Einsatzmöglichkeiten anzubieten – von der Forstmaschine über den Mähdrescher bis hin zum Flughafen-Spezialfahrzeug. Von den rund 30000 Achsen und Getriebe, die im Jahr das Werk in Neunkirchen am Brand verlassen, gehen derzeit etwa 70 Prozent in die Forstwirtschaft.

Der Markt unterteilt sich hier in die europäische und die amerikanische Methode, erklärt Saam: „In Europa ist es üblich, mit Spezialmaschinen in den Wald vorzudringen, und dort mit verhältnismäßig geringem Flurschaden selektiv zu ernten.“ Fahrzeuge wie der „Harvester“ oder der „Forwarder“ verlassen sich dabei unter anderem auf die Tandemachsen und weiteres Know-how aus Neunkirchen.

In Nordamerika kommen nach Aussage des Fachmannes noch stärker große Raupenfahrzeuge zum Einsatz, die ohne Rücksicht auf Verluste ganze Regionen abholzen. „Wir bauen aber darauf, dass sich auch in Amerika und dem Rest der Welt das nachhaltige Holzwirtschaften nach skandinavischem Vorbild durchsetzen wird“, sagt Saam. Vertriebsniederlassungen in Edmonton in Kanada sowie in Ekaterinburg in Russland bestehen seit einigen Jahren, um auch auf diesen Märkten präsent zu sein.

Die Umsatzverteilung auf regionale Märkte beziffert Saam mit 65 Prozent Skandinavien, rund fünf Prozent Nordamerika (USA und Kanada) sowie 30 Prozent Resteuropa inklusive Russland.

Ein noch ganz frisches Betätigungsfeld von NAF ist die Volksrepublik China, wo in diesen Tage eine Partnerschaft anläuft. „In China wollen wir verstärkt Hersteller von Baumaschinen und Fahrzeugen für Airport-Infrastruktur ansprechen“, erläutert Saam – also chinesische Hersteller, die deutsche Zulieferer benötigen, um international konkurrenzfähig zu sein. Gefertigt wird aber weiterhin ausschließlich auf dem Werksgelände in Neunkirchen, wo NAF derzeit in 17 Hallen auf rund 20000 Quadratmetern agiert. Der Löwenanteil der rund 450 Angestellten arbeitet hier, von einer Forschungs- und Entwicklungsabteilung mit 14 Mann in München abgesehen. Das macht NAF nicht nur zum Platzhirsch in Neunkirchen, sondern auch zum fünftgrößten Arbeitgeber im Landkreis Forchheim.

In den Werkshallen werden verschiedene Komponenten gefertigt, respektive mit zugekauften Materialien komplettiert und die Achsen montiert. „Zahnräder kaufen wir mittlerweile vollständig zu“, erläutert Helmut Wagner, Managementbeauftragter unter anderem für Öffentlichkeitsarbeit. 200 bis 300 Zulieferer hat NAF, schätzt Wagner. „Aber 80 Prozent des Wareneingangs stammen von unseren 15 Hauptzulieferern.“

Etwa fünf Prozent des Umsatzes wird wieder investiert

Andere Komponenten, wie die Achsgehäuse, die Differenziale oder Teile der Getriebe werden vor Ort in Neunkirchen hergestellt. Die Produktion folgt einem täglich aktualisierten Montageplan. Außerdem wird bei NAF Wert darauf gelegt, die fertigen Achsen spätestens zwei Tage nach Fertigstellung auszuliefern, nachdem sie je nach Kundenwunsch grundiert oder fertig lackiert sind.

NAF setzte im Jahr 2011 rund 130 Millionen Euro um. Etwa fünf Prozent des Jahresumsatzes reinvestiert die mittelständische AG, die sich heute noch vollständig im Familienbesitz befindet, in neue Werkzeuge und Maschinen. So erhielt die Lehrwerkstatt, in der rund 20 Azubis ausgebildet werden, unlängst eine neue Fertigungsmaschine. Darüber hinaus wird der Standort immer wieder vergrößert. Für 2013 ist ein Neubau für die Versuchsabteilung geplant.

Keine Kommentare

Um selbst einen Kommentar abgeben zu können, müssen Sie sich einloggen oder sich vorher registrieren.

0/1000 Zeichen