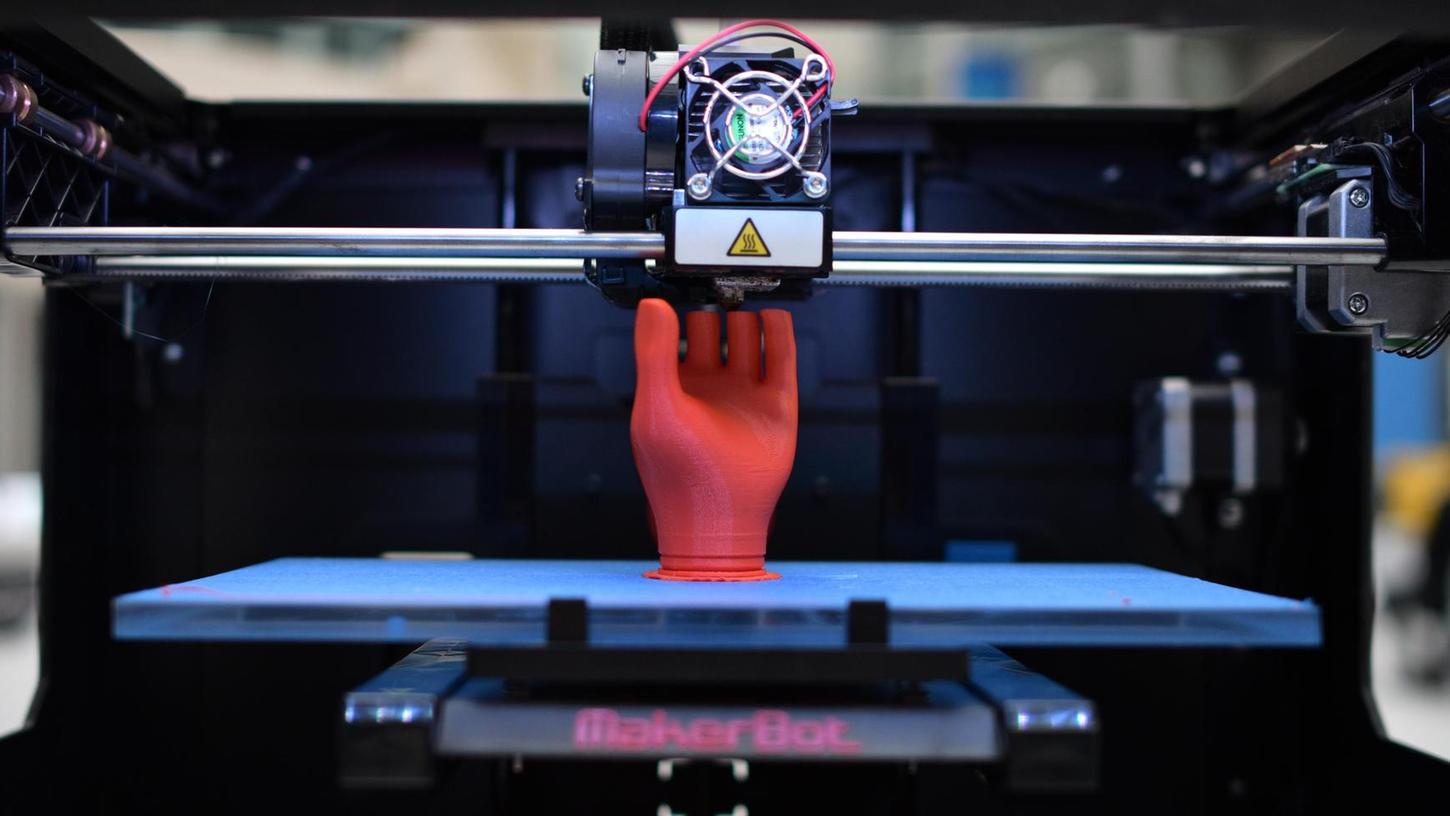

Prototypen, Ersatzteile, Rotoren: Region druckt in 3D

12.8.2017, 13:27 Uhr

Würden Sie sich in ein Flugzeug setzen, dessen Teile aus dem 3D-Drucker stammen? Sie werden es nicht wissen und hoffentlich nicht merken, wenn Sie künftig in einen Dreamliner von Boeing einsteigen. Die Teile aus Titan für die Passagierflugzeuge sind laut Boeing die ersten 3D-gedruckten Komponenten.

Der Autozulieferer Conti in Nürnberg ist beispielsweise schon seit einigen Jahren mit dem 3D-Druck dabei. Auch Technologiekonzerne wie Siemens bauen Ersatzteile für Dampfturbinen mittels "additiver Fertigung", wie das Fachwort heißt. Und das Robert-Bosch-Werk experimentiert seit Jahresbeginn in einer abgeschirmten Halle mit der Technologie.

Die gläsernen Fertigungsräume tragen Namen mit Wohlklang in den Ohren der Nürnberger: Albrecht Dürer und Hans Sachs. Doch was darin im Bosch-Werk in der Zweibrückener Straße hergestellt wird, ist nicht Tradition sondern Innovation. Intern heißt es "NuP1". "Nu" steht für Nürnberg, "P" für Werk (engl. Plant) und "1" für eben den ersten Bosch-Standort in Nürnberg. Zudem einem Standort mit rund 2000 Beschäftigten und Leitwerkfunktion.

Da kommt kein Besucher rein: Der Raum mit Lasertechnik darf nur mit Schutzanzug und Atemmaske betreten werden. Denn das feine Pulver, mit dem Metallteile aufgebaut werden, kann potenziell in die Atemwege gelangen, warnt Christian Ochs.

Er ist Gruppenleiter der "Additiven Fertigung" bei Bosch in Nürnberg und strahlt Ruhe aus. Hektik ist hier fehl am Platze: Das größte mögliche Teil, das dort im 3D-Druckverfahren hergestellt werden kann, braucht drei Tage, bis es fertig ist. Zum Beispiel das Gehäuse einer Benzineinspitzpumpe, das in zwei Männerpranken passt. Freilich, einen Prototyp in herkömmlicher Weise herzustellen, dauert noch länger. "Noch ist 3D sehr teuer und langsam, aber für Prototypen oder Kleinserien schon interessant", erklärte kürzlich ein Manager.

Formenherstellung entfällt

Wenn die Maschinen in Betrieb sind, wird die Raumluft sechsmal in der Stunde ausgetauscht, denn es kann explosiver Wasserstoff entstehen. Die Technik kann demnach Nebenwirkungen entwickeln, doch die Vorzüge sind faszinierend. So paradox es klingen mag, der Zeitgewinn steht an der Spitze. Denn es fallen etliche Arbeitsschritte weg: Gegenüber dem Spritzgussverfahren hat das 3D-Drucken den Vorteil, dass das aufwendige Herstellen von Formen, ihre Bearbeitung und das Formenwechseln entfallen.

"Ein zweiter Vorteil ist die vollkommene Gestaltungsfreiheit", sagt Ochs. "Es gibt Komponenten, die kann man konventionell gar nicht bauen." Etwa innerhalb eines Metallblocks einen Kanal, der eine Biegung macht.

Das dritte Plus liegt nach den Worten des Fachmanns in der absoluten Genauigkeit, das vierte im geringeren Materialverbrauch. In der herkömmlichen Gussproduktion fällt stets relativ viel Abfall an. Nicht so im 3D-Druck. Und der fünfte Vorteil besteht im geringeren Gewicht -wichtig für Fahrzeuge, bei denen Leichtigkeit gefragt ist.

Natürlich hat das Verfahren auch Nachteile, allen voran die - Stand heute - höheren Kosten. Doch auch die langwierige Herstellung pro Stück ist ein Ausschlusskriterium für die Massenproduktion. Das führt dazu, dass Bosch die Methode sehr eingeschränkt nutzt, nur für Prototypen und kleine Serien etwa bis 100 Stück - zunächst ohnehin nur Bosch-intern. Doch ab 2018 soll auch für Firmenkunden produziert werden. Warum nicht ein teures Ersatzteil etwa für einen Maserati oder Rolls-Royce - für solche Luxuskarossen dürfte sich die Technik rentieren, schätzt Ochs.

Der Gruppenleiter zeigt auf eine der beiden mächtigen Maschinen aus dem Hause "Concept Laser". Der Hersteller sitzt im oberfränkischen Lichtenfels und war schwer umworben. Vergangenen Herbst ist die Firma mehrheitlich für den stattlichen Preis von 550 Mio.

Amerikaner kaufen Spezialisten

à an General Electric (GE) verkauft worden. Die Industriekonzerne der Welt decken sich ein mit Spezialisten für Industrie 4.0. Das Lichtenfelser Unternehmen legt ein atemberaubendes Tempo bei der geplanten Expansion vor. 100 Mio. à fließen in einen neuen 3D-Campus. Schon Ende 2017 sollen es 400 statt bisher 300 Mitarbeiter in Lichtenfels sein, ein Jahr später bereits 500.

Und wie funktioniert so ein Lasergerät? Zunächst wird ein Sack Pulver in die Pulverkammer geschüttet und die Bauplattform hochgefahren, erzählt Ochs. Mit 25 Mikrometern ist die aufzutragende Schicht hauchdünn, etwa nur ein Drittel so dick wie ein menschliches Haar. Mit dem Laser wird bei extremer Hitze die jeweilige Schicht aufgeschmolzen, aber nur an den vorher gekennzeichneten Stellen.

Bei der Schwester Bosch Rexroth ist die additive Fertigung Praxis. Auch dort wird das Verfahren genutzt, um eine schnelle und kostengünstige Fertigung von Modellen, Prototypen, Werkzeugen zu ermöglichen. Außerdem: "Über die additive Fertigung können wir schnell und flexibel auf individuelle Kundenwünsche reagieren. Jegliche Änderungen können direkt umgesetzt werden", heißt es bei der Maschinenbautochter von Bosch.

Siemens reiht sich selbstredend ein in die Liste der Technikkonzerne, für die 3D-Druck einfach dazugehört. In der Frankenstraße, ebenfalls einem Leitwerk von Siemens, arbeiten die Spezialisten für Wartung und Service von Dampfturbinen. Einen Hallenabschnitt nimmt eine Laserschweißmaschine ein, mit der sich Rotoren von bis zu acht Metern Länge und 30 Tonnen Gewicht beschichten lassen.

Erhard Friedrich Eder leitet international die Geschäftseinheit mit Leitfabrik in Nürnberg. Er erzählt vom Fall einer Erdölraffinerie, bei der die Turbine versagt hat. Der Ausfall der Produktion kann eine Million à kosten - pro Tag wohlgemerkt. Da ist Schnelligkeit das A und O.

Ein Ersatzteil im 3D-Druckverfahren zu fertigen, dauert drei Tage, ein gegossenes dagegen erfordert oft eine monatelange Lieferzeit.

Keine Kommentare

Um selbst einen Kommentar abgeben zu können, müssen Sie sich einloggen oder sich zuvor registrieren.

0/1000 Zeichen